Zapoznasz się z wyborem odpowiednich komponentów, obliczeniem i doborem kondensatora, a także krok po kroku przeprowadzimy przez proces podłączenia. Dodatkowo omówimy potencjalne problemy, które mogą wystąpić podczas instalacji oraz jak je diagnozować. Dzięki temu będziesz mógł cieszyć się sprawnie działającym silnikiem, bez obaw o jego nieprawidłowe działanie.

Kluczowe informacje:- Do podłączenia silnika trójfazowego na jedną fazę niezbędny jest kondensator.

- Kondensator powoduje przesunięcie w czasie narastania prądu, co umożliwia stworzenie wirującego pola magnetycznego.

- Wybór odpowiednich komponentów jest kluczowy dla prawidłowego działania silnika.

- Proces podłączenia powinien być przeprowadzony zgodnie z określonym schematem, aby uniknąć błędów.

- Znajomość typowych problemów i metod ich diagnozowania pomoże w utrzymaniu silnika w dobrym stanie.

Jak skutecznie podłączyć silnik trójfazowy do jednej fazy

Podłączenie silnika trójfazowego na jedną fazę to proces, który wymaga zrozumienia kilku kluczowych zasad. W przeciwieństwie do standardowego podłączenia do trzech faz, w tym przypadku konieczne jest zastosowanie dodatkowych komponentów, takich jak kondensator. Jego zadaniem jest przesunięcie w czasie narastania prądu, co umożliwia stworzenie wirującego pola magnetycznego, niezbędnego do prawidłowego działania silnika. Bez odpowiednich komponentów, silnik może nie działać poprawnie lub wcale.

Ważne jest, aby przed przystąpieniem do podłączenia, dokładnie zaplanować, jakie elementy będą potrzebne. Wybór odpowiednich komponentów oraz ich prawidłowe zainstalowanie ma kluczowe znaczenie dla efektywności i bezpieczeństwa całego układu. W dalszej części artykułu omówimy szczegółowo, jakie elementy są niezbędne do podłączenia silnika oraz jak je dobrać, aby uniknąć typowych błędów.

Wybór odpowiednich komponentów do podłączenia silnika

W celu prawidłowego podłączenia silnika trójfazowego do jednofazowego zasilania, należy wybrać kilka kluczowych komponentów. Po pierwsze, kondensator jest niezbędny do uzyskania odpowiedniego przesunięcia fazowego. Istnieją różne typy kondensatorów, w tym kondensatory rozruchowe i pracy, które różnią się zastosowaniem i specyfikacją. Po drugie, przełącznik jest ważny dla bezpieczeństwa, umożliwiając łatwe odłączenie silnika od zasilania. Oprócz tego, niezbędne będą odpowiednie przewody, które muszą być dostosowane do obciążenia oraz rodzaju zasilania.

- Kondensator rozruchowy 30 µF, idealny do silników o mocy do 2 kW.

- Przełącznik z zabezpieczeniem, który wytrzymuje obciążenie do 16 A.

- Przewody o przekroju 2,5 mm², przystosowane do pracy w instalacjach jednofazowych.

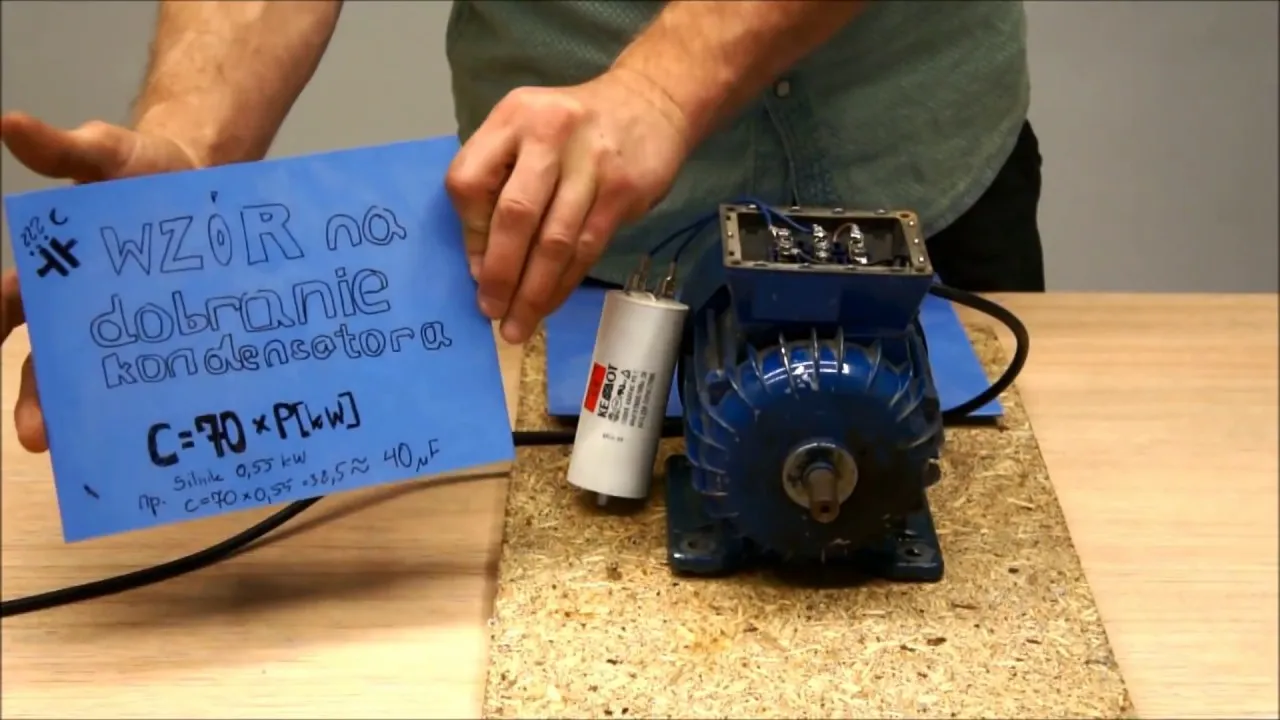

Jak obliczyć i dobrać kondensator do silnika trójfazowego

Aby prawidłowo podłączyć silnik trójfazowy na jedną fazę, kluczowe jest obliczenie i dobranie odpowiedniego kondensatora. Kondensator musi być odpowiednio dobrany do mocy silnika oraz jego zastosowania. Zazwyczaj, do obliczeń przyjmuje się wzór, który uwzględnia moc silnika w kilowatach oraz wartość przesunięcia fazowego. Na przykład, kondensator powinien mieć pojemność od 70 do 100 µF na każdy kW mocy silnika. Warto również zwrócić uwagę na typ kondensatora — kondensatory rozruchowe są używane tylko w momencie uruchamiania silnika, natomiast kondensatory pracy są niezbędne do jego ciągłego działania.

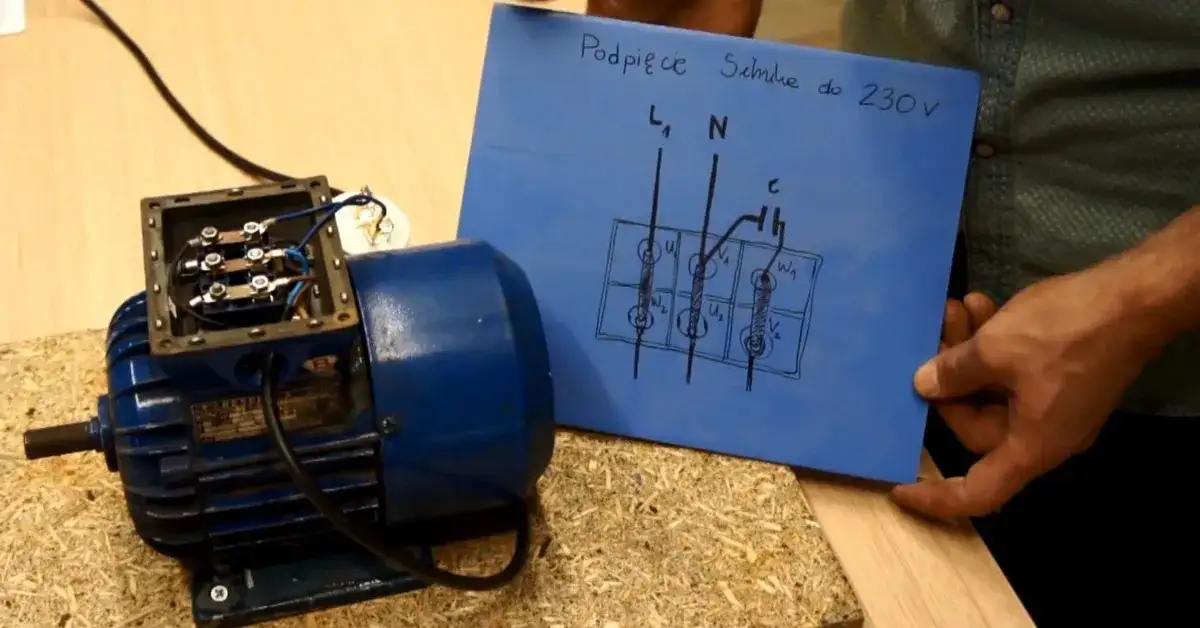

Szczegółowy schemat podłączenia silnika do zasilania

Aby prawidłowo podłączyć silnik trójfazowy do jednofazowego zasilania, niezbędne jest stworzenie szczegółowego schematu, który jasno przedstawia wszystkie kroki. Schemat powinien zawierać oznaczenia dla kondensatora, przełącznika oraz przewodów, aby zapewnić właściwe połączenia. Warto zaznaczyć, że kondensator powinien być podłączony równolegle do silnika, co pozwoli na uzyskanie odpowiedniego przesunięcia fazowego. Taki schemat ułatwi wykonanie podłączenia oraz pomoże uniknąć pomyłek.

| Element | Opis |

|---|---|

| Kondensator | Umożliwia przesunięcie fazowe, niezbędne do działania silnika. |

| Przełącznik | Umożliwia bezpieczne odłączenie silnika od zasilania. |

| Przewody | Przewody o odpowiednim przekroju, dostosowane do obciążenia. |

Jak bezpiecznie wykonać podłączenie silnika

Bezpieczeństwo podczas podłączania silnika trójfazowego do jednofazowego zasilania jest kluczowe. Przede wszystkim, przed przystąpieniem do pracy, należy upewnić się, że zasilanie jest wyłączone. Użycie odpowiednich narzędzi, takich jak wkrętaki i mierniki, jest niezbędne do prawidłowego wykonania podłączenia. Dodatkowo, warto zastosować osłony na przewody, aby uniknąć przypadkowych zwarć lub uszkodzeń. Pamiętaj, aby zawsze przestrzegać zasad bezpieczeństwa, co znacznie zmniejszy ryzyko wypadków podczas instalacji.

Potencjalne problemy przy podłączaniu silnika trójfazowego

Podczas podłączania silnika trójfazowego na jedną fazę mogą wystąpić różne problemy, które mogą wpłynąć na jego działanie. Najczęściej spotykanym problemem jest niewłaściwe dobranie kondensatora, co prowadzi do nieprawidłowego przesunięcia fazowego. Taki błąd może skutkować niestabilnym działaniem silnika, a nawet jego uszkodzeniem. Innym typowym problemem jest przegrzewanie się silnika, które może być spowodowane zbyt małą mocą kondensatora lub niewłaściwym podłączeniem. Ważne jest, aby przed przystąpieniem do pracy dokładnie sprawdzić wszystkie połączenia oraz parametry używanych komponentów.

Innym problemem, na który warto zwrócić uwagę, jest niedostateczna moc zasilania, która może prowadzić do niewłaściwego działania silnika. Zbyt niskie napięcie zasilania może skutkować brakiem pełnej mocy, co wpływa na wydajność urządzenia. Aby uniknąć tych problemów, kluczowe jest przeprowadzenie dokładnych pomiarów i obliczeń przed podłączeniem silnika. W przypadku wystąpienia jakichkolwiek nieprawidłowości, należy niezwłocznie skonsultować się z fachowcem, aby uniknąć kosztownych napraw.Najczęstsze błędy i jak ich unikać podczas instalacji

Podczas instalacji silnika trójfazowego na jedną fazę, istnieje wiele błędów, które mogą prowadzić do problemów w jego działaniu. Jednym z najczęstszych błędów jest niewłaściwe podłączenie kondensatora, co może skutkować brakiem prawidłowego przesunięcia fazowego. Ważne jest, aby dokładnie zapoznać się z instrukcją i schematem podłączenia. Kolejnym błędem jest niedopasowanie mocy kondensatora do mocy silnika, co może prowadzić do jego uszkodzenia. Aby uniknąć tych problemów, warto przed rozpoczęciem instalacji sporządzić plan działania oraz skonsultować się z ekspertem.

- Niewłaściwe podłączenie kondensatora – upewnij się, że kondensator jest podłączony zgodnie z instrukcją.

- Niedopasowanie mocy kondensatora do silnika – zawsze obliczaj odpowiednią pojemność kondensatora.

- Brak odpowiednich zabezpieczeń – nie zapominaj o zastosowaniu przełączników i zabezpieczeń przed przeciążeniem.

Diagnostyka problemów z działaniem silnika po podłączeniu

Po podłączeniu silnika trójfazowego na jedną fazę mogą wystąpić różne problemy, które należy zdiagnozować, aby zapewnić jego prawidłowe działanie. Kluczowym krokiem jest obserwacja symptomów, takich jak nieprawidłowe obroty silnika, nadmierne wibracje czy przegrzewanie. W przypadku wystąpienia tych objawów, warto skorzystać z mierników do pomiaru napięcia i prądu, aby sprawdzić, czy wartości są zgodne z wymaganiami silnika. Dodatkowo, należy zwrócić uwagę na dźwięki wydobywające się z silnika, które mogą wskazywać na problemy mechaniczne. W przypadku stwierdzenia jakichkolwiek anomalii, zaleca się konsultację z fachowcem, aby uniknąć dalszych uszkodzeń.

Czytaj więcej: Czy zatarty silnik odpali? Ryzyko i konsekwencje próby uruchomienia

Jak wykorzystać nowoczesne technologie do optymalizacji silników

W dobie rosnącej automatyzacji i cyfryzacji, warto rozważyć zastosowanie nowoczesnych technologii w kontekście silników trójfazowych. Wprowadzenie systemów monitorowania w czasie rzeczywistym, takich jak czujniki temperatury i czujniki drgań, pozwala na bieżąco śledzenie stanu silnika i identyfikowanie potencjalnych problemów zanim staną się one poważne. Dzięki analizie danych z tych czujników można zoptymalizować parametry pracy silnika, co prowadzi do zwiększenia jego efektywności oraz wydajności energetycznej.

W dobie rosnącej automatyzacji i cyfryzacji, warto rozważyć zastosowanie nowoczesnych technologii w kontekście silników trójfazowych. Wprowadzenie systemów monitorowania w czasie rzeczywistym, takich jak czujniki temperatury i czujniki drgań, pozwala na bieżąco śledzenie stanu silnika i identyfikowanie potencjalnych problemów zanim staną się one poważne. Dzięki analizie danych z tych czujników można zoptymalizować parametry pracy silnika, co prowadzi do zwiększenia jego efektywności oraz wydajności energetycznej.

Dodatkowo, wykorzystanie inteligentnych systemów zarządzania może pomóc w automatyzacji procesów związanych z konserwacją. Systemy te mogą przewidywać, kiedy silnik wymaga serwisowania na podstawie zebranych danych, co pozwala na planowanie prac konserwacyjnych w dogodnym czasie, minimalizując przestoje. Takie podejście nie tylko zwiększa żywotność silnika, ale również przyczynia się do obniżenia kosztów eksploatacji, co jest kluczowe w kontekście współczesnych wymagań rynkowych.